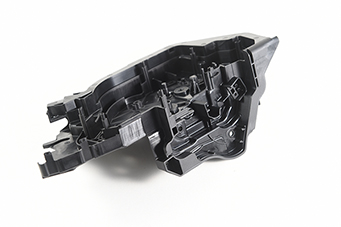

在塑胶模具制造中,模具钢材的选择是决定模具使用寿命的关键因素之一。无论是需要承受百万次注塑循环的高端模具,还是仅需十万次注塑次数的普通模具,选对钢材都能显著提升生产效率和产品质量。本文将为您详细解析如何根据不同需求选择适合的模具钢材,助力您的产品在市场竞争中脱颖而出。

模具的使用寿命通常根据注塑次数来划分,如百万次以上、50万至100万次、30万至50万次、10万至30万次以及10万次以下。不同级别的模具对钢材的要求截然不同。一级与二级模具要求钢材具有出色的耐磨性和高硬度,以便在长时间高负荷工作下依然保持精度和稳定性。

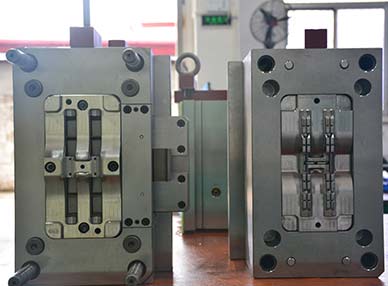

对于需要承受百万次注塑循环的高端模具,推荐选用以下钢材:

1.H13(4Cr5MoSiV1)与2344:这两种钢材经过淬火加硬后,硬度可达HRC50左右,具有良好的耐磨性和热稳定性,是制造长寿命模具的理想选择。然而,针对特定高强度或腐蚀性材料,可能需进一步考虑其耐腐蚀性。

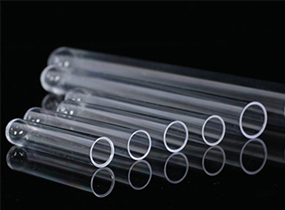

2.S136与2316:这些钢材以其优异的耐腐蚀性著称,特别适用于处理强酸或腐蚀性塑料。对于外观要求高的透明件,S136更是首选,其抛光性能极佳,能够确保产品表面的光洁度。

3.LG模具钢:对于结构复杂、包含细长斜顶和镶件的模具,LG模具钢以其高韧性(DC53的8-9倍)和高硬度(HRC54-58)成为理想选择。其耐磨性和抗断裂性能远优于传统钢材,能够显著延长模具的使用寿命。

对于仅需承受十万次注塑次数的模具,虽然对钢材的要求相对较低,但仍需考虑经济性和实用性。以下钢材可作为参考:

1.P20与718:这两种钢材在模具制造中应用广泛,成本适中,适用于一般要求的模具。其中,718H作为预硬塑料模具钢材,无需淬硬及回火处理,便于加工且使用寿命相对较长。

2.45#钢与S50C:对于要求不高的模具,可直接使用这些成本较低的钢材,在模胚上直接加工型腔。虽然其耐磨性和使用寿命有限,但足以满足短期生产需求。

除了选择合适的钢材外,模具钢材的表面处理也是延长模具寿命的重要手段。氮化处理能够增强钢材的表面硬度,而电镀则能够对钢材进行有效改性,提高耐腐蚀性和光亮度。针对特殊需求,如高光洁度或高耐腐蚀性的模具,建议采用相应的表面处理技术。

- 双色模具注塑制作的注意事项

- 双色模具注塑加工工艺

- 模具的维护保养怎么做呢?

- 注塑模具加工中的收缩痕该如何避免呢?

- 哪些因素会影响塑胶模具的寿命呢?

- 注塑成型常见问题?充填不足

- 注塑成型常见问题之气泡

- 注塑成型常见问题之翘曲、变形

- 注塑成型常见问题之烧伤

- 注塑成型常见问题之龟裂

- 双色模具注塑和二次注塑有什么区别

- 双色注塑模具如何更换原料

- 2018年模具行业发展前景方向分析

- 如何确定塑胶模具进胶口的进胶方式

- 好的双色模具应该使用什么技术与设备呢?

- 如何选择模具钢材以确保塑胶模具的长寿命?

- pc+ abs塑胶模具的烘料温度?

- ABS塑料在塑胶模具中的缩水率

- 普通的ABS模具,可以还用亚克力注塑吗?

- 注塑模具的制作流程及时间