在制造业中,模具是不可或缺的工具,而压铸模具和塑料模具则是其中最常见的两种类型。虽然它们都用于成型产品,但在结构、设计和使用场景上却有着显著的区别。本文将为您详细解析压铸模具与塑料模具的结构差异,帮助您更好地理解它们的应用场景和特点。

1. 材料选择:压铸模具更注重耐高温

压铸模具主要用于金属材料的成型,常见的材料包括铝合金、锌合金和镁合金等。由于金属在高温下熔化,压铸模具需要具备极高的耐热性和耐磨性。因此,压铸模具通常采用热作模具钢,如H13钢,这种材料能够在高温下保持稳定的性能。

相比之下,塑料模具主要用于塑料制品的成型,塑料的熔点远低于金属,因此塑料模具对耐高温的要求较低。塑料模具通常采用预硬钢或镜面钢,如P20钢或S136钢,这些材料不仅成本较低,还能满足塑料成型的需求。

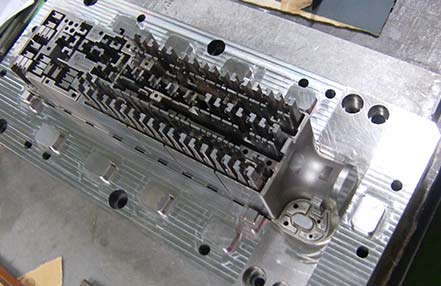

2. 结构设计:压铸模具更复杂

压铸模具的结构设计相对复杂,主要原因在于金属液在高压下注入模具,模具需要承受较大的冲击力和热应力。因此,压铸模具通常设计有冷却系统和排气系统,以确保金属液能够快速冷却并排出气体,避免产品出现气孔或缺陷。

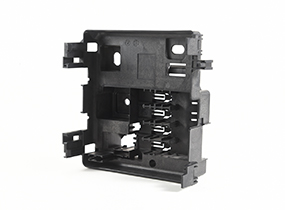

塑料模具的结构相对简单,因为塑料在成型过程中压力较低,且流动性较好。塑料模具的重点在于流道设计和冷却系统,以确保塑料能够均匀填充模具并快速冷却成型。此外,塑料模具通常还会设计顶出系统,以便于成型后的产品顺利脱模。

3. 表面处理:压铸模具要求更高

由于金属液在高温下容易与模具表面发生反应,压铸模具的表面处理要求非常高。通常会对模具表面进行氮化处理或涂层处理,以提高其耐磨性和抗腐蚀性。

塑料模具的表面处理则相对简单,主要是为了提高产品的表面光洁度。常见的处理方式包括抛光和镀铬,这些处理能够使塑料制品表面更加光滑,减少脱模时的摩擦力。

4. 使用寿命:压铸模具更耐用

由于压铸模具需要承受高温和高压,其使用寿命通常较短,一般在10万次左右。然而,通过合理的维护和保养,可以延长其使用寿命。

塑料模具的使用寿命相对较长,通常在50万次以上。这是因为塑料成型过程中的温度和压力较低,对模具的损耗较小。

5. 应用场景:各有所长

压铸模具主要用于生产金属零件,如汽车零部件、电子外壳和五金配件等。这些产品通常需要高强度和耐高温性能。

塑料模具则广泛应用于日常生活用品、电子产品外壳、医疗器械等领域。塑料制品具有重量轻、成本低、设计灵活等优点,因此在消费品市场中占据重要地位。

压铸模具和塑料模具在结构、材料、设计和使用场景上存在显著差异。压铸模具更注重耐高温和耐磨性,结构复杂,适用于金属成型;而塑料模具则更注重流道设计和表面光洁度,适用于塑料制品生产。无论是选择压铸模具还是塑料模具,都需要根据具体的产品需求和生产条件进行合理选择。

- 双色模具注塑制作的注意事项

- 双色模具注塑加工工艺

- 模具的维护保养怎么做呢?

- 注塑模具加工中的收缩痕该如何避免呢?

- 哪些因素会影响塑胶模具的寿命呢?

- 注塑成型常见问题?充填不足

- 注塑成型常见问题之气泡

- 注塑成型常见问题之翘曲、变形

- 注塑成型常见问题之烧伤

- 注塑成型常见问题之龟裂

- 双色模具注塑和二次注塑有什么区别

- 双色注塑模具如何更换原料

- 2018年模具行业发展前景方向分析

- 如何确定塑胶模具进胶口的进胶方式

- 好的双色模具应该使用什么技术与设备呢?

- 压铸模具与塑料模具的结构有什么区别?

- 深圳模具厂主要集中在什么地方?

- 一文看懂塑料模具中的流道

- 注塑成型产品如何实现抗菌性能?

- 注塑成型的五大条件,你知道几个?