在制造业中,注塑成型是一种常见且重要的加工工艺,生活中常见的塑料产品,如塑料水杯、玩具、电子产品外壳等,大多是通过注塑成型制造出来的。想要成功完成注塑成型,离不开以下五大关键条件。

1.合适的塑料原料

不同种类的塑料有着不同的特性,比如聚乙烯(PE)具有良好的耐化学腐蚀性和柔韧性,常用于制造塑料袋、塑料薄膜等产品;而聚碳酸酯(PC)则具有高强度、高透明度和良好的耐热性,常被用于生产眼镜镜片、汽车灯罩等。在进行注塑成型前,必须根据产品的使用需求和性能要求,选择合适的塑料原料,才能确保最终产品的质量和性能。

2.精准的温度控制

一方面,要将塑料原料加热至熔融状态,使其能够在注塑机内顺利流动并填充模具型腔。不同塑料的熔点不同,例如聚丙烯(PP)的熔点大约在 160 - 170℃,而聚苯乙烯(PS)的熔点则在 100 - 110℃左右,所以需要精确控制注塑机料筒的温度,确保塑料达到合适的熔融状态。另一方面,模具的温度也需要控制,合适的模具温度有助于塑料熔体均匀冷却和固化,避免产品出现变形、缩痕等缺陷。

3.恰当的压力调节

注射压力是推动塑料熔体快速填充模具型腔的动力,压力过小,塑料熔体可能无法充满整个型腔,导致产品缺料;压力过大,则可能使产品产生飞边,甚至损坏模具。保压压力则是在塑料熔体填充型腔后,为了补偿塑料冷却收缩而施加的压力,合适的保压压力可以减少产品的缩痕和内部空隙,提高产品的尺寸精度和密度。

4.合理的时间设定

注射时间决定了塑料熔体填充模具型腔的速度,过短可能导致填充不充分,过长则会影响生产效率。保压时间要根据产品的壁厚和塑料的特性来确定,确保塑料在冷却收缩过程中得到足够的补充。冷却时间则是让塑料制品在模具内充分冷却固化,达到可以脱模的强度,冷却时间不足,产品容易变形,冷却时间过长则会降低生产效率。

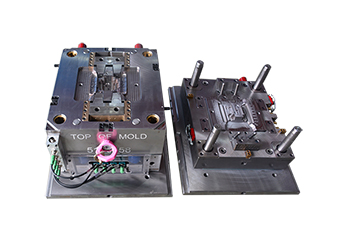

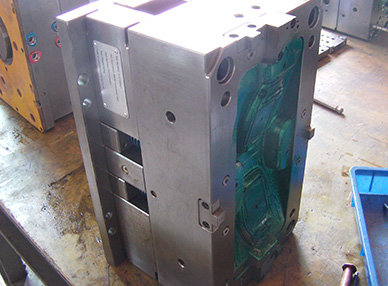

5.精密的模具设计与制造

一个精密的模具需要具备合理的流道系统,确保塑料熔体能够均匀地分布到各个型腔;精确的型腔尺寸,保证产品的尺寸精度符合要求;良好的脱模机构,使产品能够顺利从模具中脱出,而不发生损坏。例如,在生产复杂形状的塑料玩具时,模具的设计要充分考虑玩具的结构特点,合理设置分型面和抽芯机构,才能保证玩具的顺利成型。

如果你对注塑成型感兴趣,或者正从事相关工作,不妨深入了解这些条件,相信会对你有所帮助。

- 双色模具注塑制作的注意事项

- 双色模具注塑加工工艺

- 模具的维护保养怎么做呢?

- 注塑模具加工中的收缩痕该如何避免呢?

- 哪些因素会影响塑胶模具的寿命呢?

- 注塑成型常见问题?充填不足

- 注塑成型常见问题之气泡

- 注塑成型常见问题之翘曲、变形

- 注塑成型常见问题之烧伤

- 注塑成型常见问题之龟裂

- 双色模具注塑和二次注塑有什么区别

- 双色注塑模具如何更换原料

- 2018年模具行业发展前景方向分析

- 如何确定塑胶模具进胶口的进胶方式

- 好的双色模具应该使用什么技术与设备呢?

- 注塑成型的五大条件,你知道几个?

- 铭洋宇通注塑模具厂2025年春节放假通知

- 解锁注塑件颜色一致性的四大策略

- 如何设计注塑成型零件以实现无缝装配?

- 铭洋宇通精密注塑模具厂针对读书一事的感受分享!