模内注塑和普通注塑都是塑料制品成型的重要工艺方法,二者在定义、流程、特点及应用上存在显著的差异。以下是对这两种注塑工艺的详细解析:

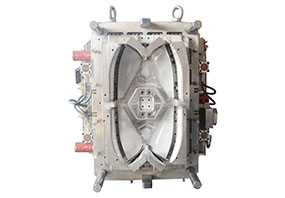

一、模内注塑

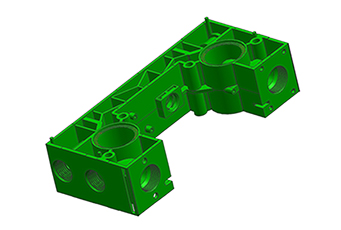

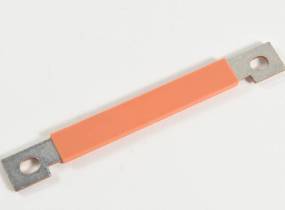

定义:模内注塑,又称模内装饰技术(IMD/IML),是一种将装饰薄膜与注塑成型相结合的制造技术。该技术通过在注塑过程中将装饰薄膜嵌入到塑胶制品表面,实现高质感的外观效果,同时赋予产品优异的耐磨、耐刮、耐化学腐蚀等性能。

流程:

准备装饰薄膜:通常是将印刷好的薄膜进行成型处理。

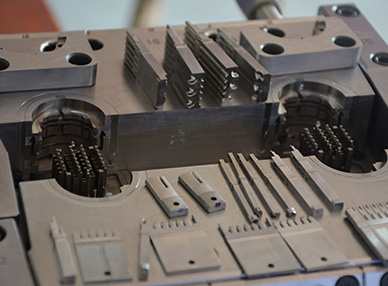

薄膜放置:将成型后的薄膜镶嵌在注塑模腔内。

合模注塑:模具闭合后,通过注塑机将熔融塑料注入模具内,塑料在薄膜的背面与油墨层相结合。

冷却固化:熔融塑料冷却并固化,形成与模具形状一致的制品。

取出制品:打开模具,取出成型且带有装饰效果的塑料制品。

特点:

高精度:由于模具内嵌入了装饰薄膜,且注塑过程受到模具的精确控制,因此产品精度较高。

高质量:产品表面具有优异的耐磨、耐刮、耐化学腐蚀等性能,且装饰效果持久。

复杂度高:工艺相对复杂,需要更为精密的设备和技术控制。

成本较高:由于工艺复杂性和设备要求,生产成本相对较高。

应用:

模内注塑广泛应用于汽车内饰、家用电器、电子产品等领域。如汽车仪表盘、控制面板,家用电器的外壳和面板,以及手机、相机等电子产品的外壳和标牌。

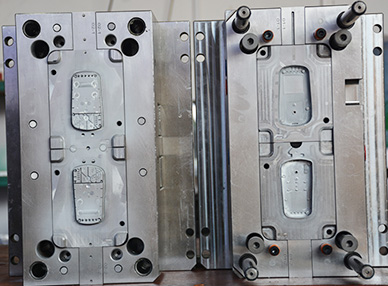

二、普通注塑

定义:普通注塑是一种将加热熔化的塑料原料通过注塑机的进料口注入模具中成型的工艺方法。

流程:

加热熔融:将塑料颗粒加热至熔点,使其变为流动的熔融态。

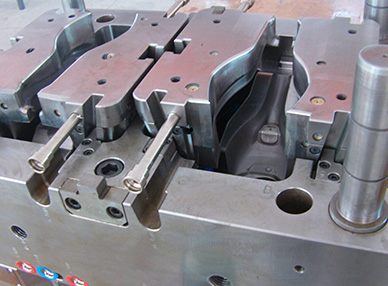

注入模具:通过注塑机的高压将熔融塑料注入预先设定的模具中。

冷却固化:熔融塑料在模具中冷却并固化,形成与模具形状一致的制品。

取出制品:模具冷却后打开,取出成型的塑料制品。

特点:

流程简单:工艺相对简单,易于操作和控制。

生产效率高:可以实现自动化生产,提高生产效率。

成本低:相比模内注塑,生产成本较低。

精度和质量受环境影响:由于塑料料的流量、模具的温度和压力容易受到外部环境的影响,成型产品的精度和质量可能相对较低。

应用:

普通注塑广泛应用于日常生活用品、玩具、包装材料等领域。如塑料杯、塑料盆、塑料玩具等。

- 双色模具注塑制作的注意事项

- 双色模具注塑加工工艺

- 模具的维护保养怎么做呢?

- 注塑模具加工中的收缩痕该如何避免呢?

- 哪些因素会影响塑胶模具的寿命呢?

- 注塑成型常见问题?充填不足

- 注塑成型常见问题之气泡

- 注塑成型常见问题之翘曲、变形

- 注塑成型常见问题之烧伤

- 注塑成型常见问题之龟裂

- 双色模具注塑和二次注塑有什么区别

- 双色注塑模具如何更换原料

- 2018年模具行业发展前景方向分析

- 如何确定塑胶模具进胶口的进胶方式

- 好的双色模具应该使用什么技术与设备呢?

- 什么是模内注塑和普通注塑?

- 塑胶模具系统功能结构有哪些?

- 汽车配件塑料模具价格的合理范围与影响因素

- 注塑制品成型后的核心后处理工艺深度剖析

- 模具注塑加工中模腔气体来源有哪些?